Горьковский автозавод завершил второй этап реализации цифрового проекта комплексного управления жизненным циклом продукта и производственными процессами. Технологический апгрейд ведется при поддержке Российского фонда развития информационных технологий (РФРИТ входит в группу ВЭБ.РФ).

Объем инвестиций – 513 млн. рублей, из которых почти 380 млн. – средства гранта РФРИТ. Проект реализуется в рамках дорожной карты «Новое индустриальное программное обеспечение», утвержденной на федеральном уровне.

Отметим, что улучшения – результат совместной работы с российскими ИТ-компаниями – разработчиками решений для цифровизации промышленности: ЗАО «Топ Системы» и ГК «Цифра».

Как работает «умное производство» на Горьковском автозаводе? Рассказываем о сути изменений:

- Внедряется цифровая платформа мониторинга производственного оборудования и управления технологическими процессами;

- Все станки с числовым программным управлением (ЧПУ) на четырех ключевых площадках автозавода по выпуску автомобилей и автокомпонентов объединены в единую цифровую систему. Это позволяет в реальном времени анализировать информацию о работе производства;

- На четырех площадках автозавода в эксплуатацию запущена система мониторинга оборудования «Диспетчер MDC»;

- На пилотном участке завершено тестирование системы оперативного внутрицехового планирования «Диспетчер MES»;

- 177 единиц оборудования подключено к мониторингу: обрабатывающие центры, робототехнические комплексы, конвейерные линии, токарные и фрезерные станки, лазеры. Рост производительности оборудования после внедрения проекта составил 15%.

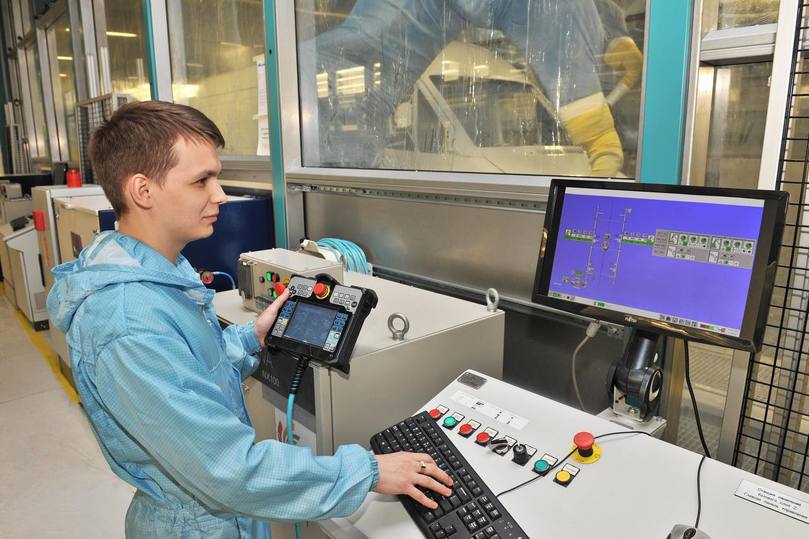

Станки оснастили специальными датчиками, которые контролируются оператором с электронного планшета, что позволяет в режиме онлайн передавать и анализировать информацию о работе производства.

Цифровой диспетчер фиксирует состояние станков в режиме реального времени, контролирует все параметры телеметрии – напряжение, мощность, температуру, вибрации и оповещает оператора о необходимости внесения корректировок. Кроме того, система фиксирует время работы операторов, сигнализирует о перерывах в работе, сравнивает работу операторов при выполнении технологических манипуляций.

Возможности программного решения:

- управление производством в режиме реального времени

- эффективное перераспределение загрузки оборудования

- анализ данных о производительности труда, рациональное распределение нагрузки и повышение эффективности работы персонала

- контроль технологического процесса

- электронный документооборот

- автоматизация производственного планирования

«С помощью системы мы получаем объективные данные о работе станочного оборудования, что позволяет оперативно управлять производственными процессами. Мы уже видим качественные результаты благодаря оптимизации процессов планирования и повышению эффективности работы персонала. Аналитика позволяет видеть все процессы в режиме реального времени и при необходимости вносить изменения. Важно, что благодаря поддержке РФРИТ на наших производствах внедряются отечественные ИТ-решения, которые позволяют полноценно заменить импортное программное обеспечение и могут быть масштабированы на другие предприятия автомобилестроения», - отмечает директор «Центра ИТ-решений для бизнеса» Елена Смирнова.

«На первом этапе мы включили все производственное оборудование и линии в IIoT-ландшафт предприятия. На втором этапе мы перешли к построению системы оперативного планирования и контроля производства на цеховом уровне, которая позволяет следить за производственным потоком, исполнением заказов точно в срок, технологией изготовления продукции, трудовой дисциплиной, мы заменили бумажные журналы цифровыми и внедрили автоматическое планирование и постановку задач на рабочие места. Созданная цифровая экосистема помогает управлять производством на основе данных в режиме реального времени и уже показывает отличные результаты по повышению эффективности», - прокомментировал генеральный директор ГК «Цифра» Сергей Емельченков.

Еще одно направление цифровизации, которое реализуется при поддержке РФРИТ на предприятии – создание PLM платформы с целью сокращения сроков от идеи создания нового продукта до его выхода на рынок. Это внедрение отечественного ИТ-решения, которое позволяет управлять всеми данными о продукте на всех стадиях его жизненного цикла.

На автозаводе отмечают, что PLM платформа серьезно упрощает взаимодействие конструкторов и технологов на всех этапах проектирования: начиная от цифровой проработки идеи и создания полного цифрового двойника автомобиля до разработки техпроцессов его производства.

В PLM уже переведены техпроцессы сборки автомобилей и производства двигателей, отработаны процессы сварки, окраски. В настоящее время специалисты работают над цифровизацией процессов автокомпонентного производства: литьё металла, пластмасс, ковки, листовой штамповки. Работы планируется завершить к июню 2025 года.

«Одна из ключевых задач особо значимых проектов — их тиражирование по отраслевому принципу. Горьковский автозавод обладает компетенциями, которые необходимы для реализации высокотехнологичных и больших масштабных проектов. Совместная работа специалистов предприятия и команды разработчиков позволит создать конкурентоспособные отечественные решения, которые смогут закрыть потребности автомобилестроения и будут масштабированы на предприятия ключевых отраслей экономики», - подчеркнул генеральный директор РФРИТ Александр Павлов.

Цифровые проекты нижегородского автозавода входят в число особо значимых проектов Индустриального центра компетенций «Автомобилестроение», способствующих развитию отечественного ИТ-ландшафта. В рамках работы ИЦК «Автомобилестроение» обеспечивается взаимодействие лидеров российского автопрома по формированию отраслевых требований к ПО и масштабированию ИТ-решений на предприятиях автомобилестроения.

Напомним, что ранее Горьковский атозавод получил премию «HR-бренд 2023». Компанию отметили в номинации «Регион» с проектом по профориентации. Церемония награждения победителей одного из самых авторитетных конкурсов в стране (проводится с 2006 года) прошла в Москве. Награду получила директор по персоналу Елена Марштупа.

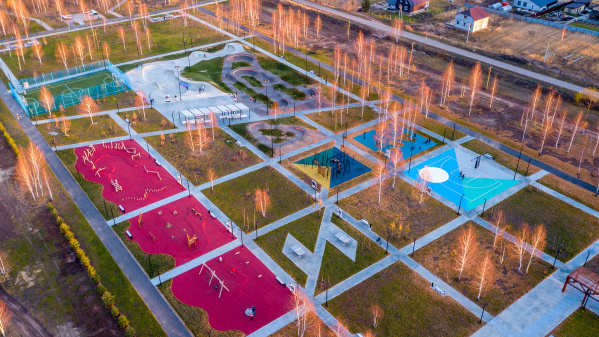

Победитель конкурса – проект «Профориентация» - направлен на подготовку инженеров и специалистов рабочих профессий для предприятий автозавода. В арсенале находится несколько проектов, которые ориентированы на самые разные возрастные группы: «Кванториум», «Техноспейс», «Познавательная среда», «Робототехника», «Амбассадоры» и др.